食品检重秤通过自动化检测、高速分拣与数据智能化管理显著提升生产效率,其核心作用体现在以下方面:

一、自动化检测替代人工操作

-

减少人工干预

-

传统人工抽检效率低且易出错,而食品检重秤可100%在线检测每件产品,自动剔除不合格品(如超重、欠重、空包),减少人工复检环节58。

-

案例:某膨化食品企业采用检重秤后,人工抽检成本降低60%,产品合格率从95%提升至99.8%14。

-

高速动态称重

-

现代检重秤支持200-500件/分钟的检测速度(如西泰克多列条包检重秤达240包/分钟),与生产线速度匹配,避免因检测环节导致产线停滞615。

二、精准控制生产流程

-

优化原料使用

-

通过精确检测每件产品的净重,调整灌装或包装参数,减少超重导致的原料浪费(如颗粒冲剂可节省原料10%-15%)14。

-

案例:某调味品企业通过检重秤反馈数据,动态调整灌装机参数,平均重量误差从±1.2g降至±0.3g6。

-

实时监控与反馈

-

检重秤集成传感器与数据系统,实时监控生产线状态(如包装机运行异常),并自动报警或调整设备参数,减少停机时间514。

三、模块化设计与易维护性

-

快速集成与调整

-

模块化设计支持快速安装至现有生产线,且无需大规模改造(如上海实干检重秤占地面积小,仅需简单拼装即可使用)12。

-

支持多种剔除装置(气吹、拨杆、翻板等),适应不同产品形态(如易碎品、液体包)14。

-

降低维护成本

-

简化机械结构(如减少活动部件)和标准化元件设计,缩短维修时间(如停机时间减少50%)112。

四、数据驱动的效率优化

-

生产数据分析

-

内置报表功能生成EXCEL格式数据,记录每批次重量趋势,辅助工艺改进(如识别包装机磨损导致的重量偏差)14。

-

案例:某乳企通过分析检重数据,发现某时段产品欠重率升高,及时更换磨损的输送带,避免批量不合格12。

-

远程监控与预测性维护

-

支持远程访问设备状态,预测潜在故障(如传感器老化),提前安排维护,减少突发停机11。

五、多场景适应性

-

复杂环境稳定性

-

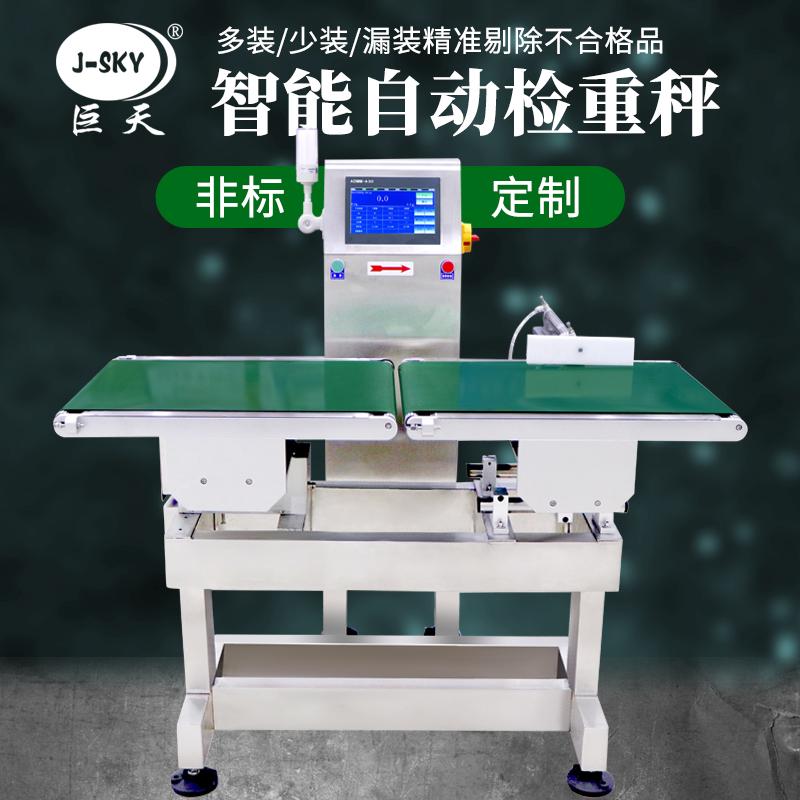

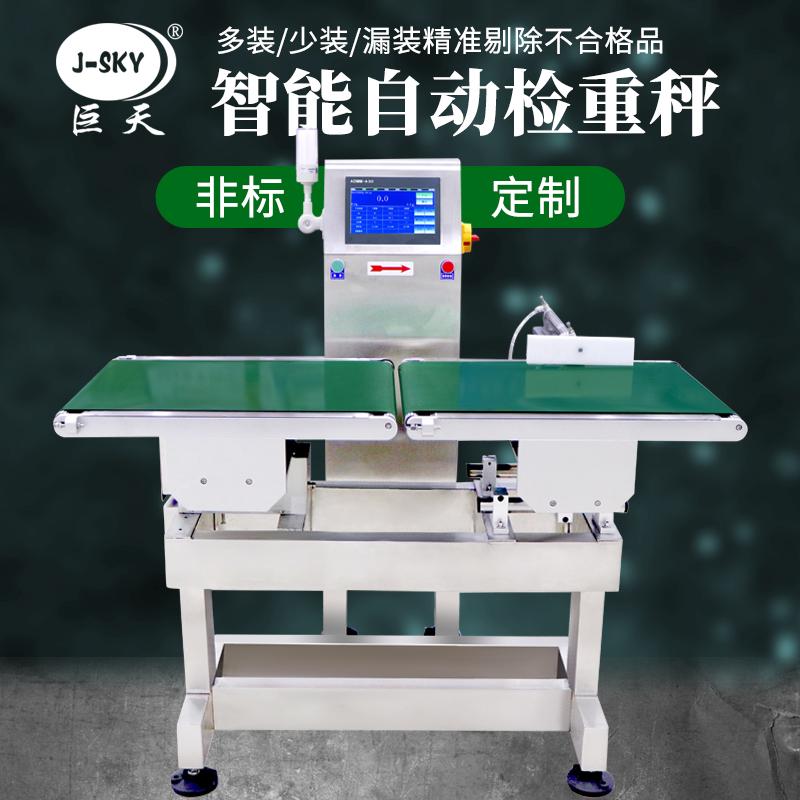

防尘、防潮设计(如不锈钢机身)适应食品车间潮湿、粉尘环境,确保长期稳定运行14。

-

技术参数:部分型号支持±0.01g精度(如西泰克检重秤),适用于高价值产品(如保健品、婴幼儿配方粉)615。

-

多样化分拣功能

-

可按重量分级(如水产、肉类分选)、剔除异物(金属、玻璃碎片)或检测包装完整性(缺说明书、漏装配件)813。

六、效率提升量化对比

总结

食品检重秤通过自动化替代人工、高速精准检测、数据闭环管理三大核心能力,全面提升生产效率。其不仅减少人力成本,还通过优化原料使用和预防生产故障间接提升产能,是食品工业智能化升级的关键设备514。未来,随着AI算法与物联网技术的融合,检重秤将进一步实现自适应检测与预测性维护,推动效率再升级