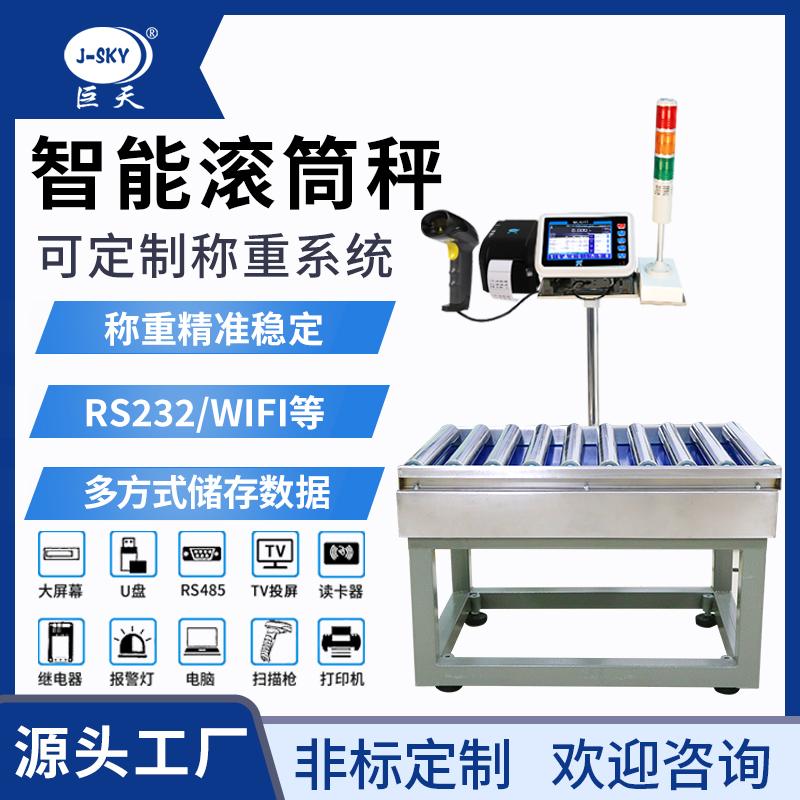

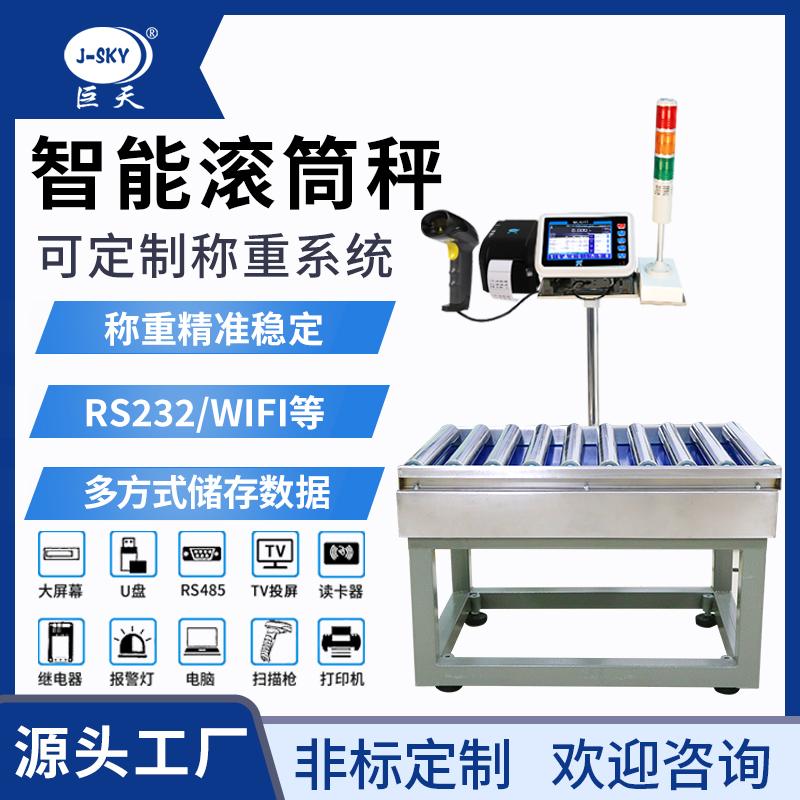

在食品行业中,无动力滚筒秤凭借其独特的设计和功能优势,被广泛应用于原料称重、包装检测、物流分拣等多个环节。以下是其在食品行业中的具体优势分析:

一、卫生与安全优势:符合食品行业高标准

-

易清洁设计

-

无动力滚筒秤通常采用不锈钢材质或食品级塑料,表面光滑无缝隙,避免细菌滋生,便于日常清洗和消毒,符合HACCP、ISO 22000等食品安全管理体系要求。

-

防腐蚀与防锈

-

在潮湿或高湿度的食品加工环境中,不锈钢滚筒和秤体可有效防止腐蚀,延长设备使用寿命,同时避免金属碎屑污染食品。

二、效率与流程优化:提升生产连续性

-

无动力驱动,降低能耗

-

滚筒依靠物料重力或人工推动实现输送,无需额外动力源,节能且减少设备复杂度,适合需要连续称重的流水线作业。

-

模块化组合,灵活适配

-

可根据食品生产线的布局需求,自由组合滚筒长度、坡度和间距,适配不同尺寸的包装箱、托盘或原料容器,提升空间利用率。

-

与输送线无缝集成

-

无动力滚筒秤可轻松嵌入现有输送系统,实现称重与输送一体化,减少人工搬运和二次称重的时间,提高生产效率。

三、精度与稳定性:满足食品行业严格称重要求

-

高精度传感器

-

采用高灵敏度称重传感器,确保在动态输送过程中仍能实现±0.1g至±1kg的精度(根据型号),满足食品包装、分拣和配料的精度需求。

-

动态称重技术

-

支持动态称重模式,在物料移动过程中完成称重,避免因停机导致的效率降低,尤其适用于高速包装线。

四、成本控制与维护优势:降低长期运营成本

-

结构简单,维护成本低

-

无动力设计减少了电机、传动部件等复杂机械结构,故障率低,维护简单,降低停机维修时间和成本。

-

减少人工干预,降低误差

-

自动称重功能减少人工记录和操作,避免因人为疏忽导致的称重错误,降低原料浪费和返工成本。

五、应用场景与案例

-

典型应用场景

-

原料入库称重:对进入车间的原料(如面粉、糖、添加剂)进行快速称重和记录。

-

包装线检测:在包装完成后,对成品进行动态称重,剔除不合格产品(如重量不足的零食包)。

-

物流分拣:根据称重结果,自动将不同重量的产品分拣至不同区域,提升仓储效率。

-

实际案例

-

某烘焙企业使用无动力滚筒秤后,原料入库效率提升30%,包装线称重错误率下降至0.5%以下,显著降低了原料损耗和客户投诉。

六、未来趋势与扩展性

-

智能化升级

-

结合物联网(IoT)技术,无动力滚筒秤可实时上传称重数据至云端,实现生产数据追溯和分析,优化库存管理。

-

自动化集成

-

与机器人、自动分拣系统等设备联动,实现全自动化称重、分拣和包装流程,进一步提升食品行业生产效率。

总结

无动力滚筒秤在食品行业中的优势集中体现在卫生安全、高效灵活、精准稳定、成本可控等方面,尤其适合需要连续称重、高卫生标准且注重效率的食品加工与物流环节。随着食品行业对自动化和智能化需求的增长,无动力滚筒秤的模块化设计和扩展性将进一步推动其在食品生产中的应用,助力企业实现降本增效与质量管控的双重目标。